Наиболее распространенный способ раздавливания винограда — переработка его на дробилках, дробилках с гребнеотдели-телями или на эграпомпах. Последние представляют собой агрегат, состоящий из дробилки, гребнеотделителя и насоса, который передает на дальнейшую переработку мезгу, отделенную от гребней.

Дробилка состоит из двух параллельных вальцов, расположенных в одной плоскости. Через вальцы пропускается виноград, равномерно подаваемый в помещенный над ними бункер. В настоящее время применяются преимущественно чугунные полые рифленые вальцы диаметром 20—25 см. с углублениями, параллельно или под небольшим углом к образующей цилиндра проходящими вдоль их поверхности. Важной задачей является замена чугуна в дробилках нержавеющими металлами или пластмассой.

В некоторых винодельческих хозяйствах с успехом практикуется замена чугунных вальцов деревянными, окованными железными кольцами. Регулятор — винт дает возможность сдвигать и раздвигать вальцы дробилки. Вальцы устанавливают при помощи этого винта на таком расстоянии, чтобы при раздавливании ягод семена проходили свободно. Повреждение семян сообщает вину горечь.

В дробилке скорость вращения вальцов различна и находится обычно в соотношении 3 :4. Это дает возможность лучше разрывать кожицу ягоды. Один из вальцов регулируется пружиной, что позволяет проходить между цилиндрами случайно попавшим твердым предметам.

Дробилка состоит из двух параллельных вальцов, расположенных в одной плоскости. Через вальцы пропускается виноград, равномерно подаваемый в помещенный над ними бункер. В настоящее время применяются преимущественно чугунные полые рифленые вальцы диаметром 20—25 см. с углублениями, параллельно или под небольшим углом к образующей цилиндра проходящими вдоль их поверхности. Важной задачей является замена чугуна в дробилках нержавеющими металлами или пластмассой.

В некоторых винодельческих хозяйствах с успехом практикуется замена чугунных вальцов деревянными, окованными железными кольцами. Регулятор — винт дает возможность сдвигать и раздвигать вальцы дробилки. Вальцы устанавливают при помощи этого винта на таком расстоянии, чтобы при раздавливании ягод семена проходили свободно. Повреждение семян сообщает вину горечь.

В дробилке скорость вращения вальцов различна и находится обычно в соотношении 3 :4. Это дает возможность лучше разрывать кожицу ягоды. Один из вальцов регулируется пружиной, что позволяет проходить между цилиндрами случайно попавшим твердым предметам.

Наиболее распространенный способ раздавливания винограда — переработка его на дробилках, дробилках с гребнеотдели-телями (см. рис. 11) или на эграпомпах (см. рис. 14). Последние представляют собой агрегат, состоящий из дробилки, гребнеотделителя и насоса, который передает на дальнейшую переработку мезгу, отделенную от гребней.

Дробилка состоит из двух параллельных вальцов, расположенных в одной плоскости. Через вальцы пропускается виноград, равномерно подаваемый в помещенный над ними бункер. В настоящее время применяются преимущественно чугунные полые рифленые вальцы диаметром 20—25 см. с углублениями, параллельно или под небольшим углом к образующей цилиндра проходящими вдоль их поверхности. Важной задачей является замена чугуна в дробилках нержавеющими металлами или пластмассой.

В некоторых винодельческих хозяйствах с успехом практикуется замена чугунных вальцов деревянными, окованными железными кольцами. Регулятор — винт дает возможность сдвигать и раздвигать вальцы дробилки. Вальцы устанавливают при помощи этого винта на таком расстоянии, чтобы при раздавливании ягод семена проходили свободно. Повреждение семян сообщает вину горечь.

В дробилке скорость вращения вальцов различна и находится обычно в соотношении 3 :4. Это дает возможность лучше разрывать кожицу ягоды. Один из вальцов регулируется пружиной, что позволяет проходить между цилиндрами случайно попавшим твердым предметам.

Дробшжм всех систем .раздавливают виноград вместе с гребнями, что в большинстве случаев переработки винограда на сусло нежелательно. Гребни отделяют от ягод винограда на гребне-

отделиггелях. Операция эта необходима, чтобы уменьшить количество дубильных веществ (танина) в вине и предохранить его от неприятного привкуса, называемого гребневым.

Дробилка состоит из двух параллельных вальцов, расположенных в одной плоскости. Через вальцы пропускается виноград, равномерно подаваемый в помещенный над ними бункер. В настоящее время применяются преимущественно чугунные полые рифленые вальцы диаметром 20—25 см. с углублениями, параллельно или под небольшим углом к образующей цилиндра проходящими вдоль их поверхности. Важной задачей является замена чугуна в дробилках нержавеющими металлами или пластмассой.

В некоторых винодельческих хозяйствах с успехом практикуется замена чугунных вальцов деревянными, окованными железными кольцами. Регулятор — винт дает возможность сдвигать и раздвигать вальцы дробилки. Вальцы устанавливают при помощи этого винта на таком расстоянии, чтобы при раздавливании ягод семена проходили свободно. Повреждение семян сообщает вину горечь.

В дробилке скорость вращения вальцов различна и находится обычно в соотношении 3 :4. Это дает возможность лучше разрывать кожицу ягоды. Один из вальцов регулируется пружиной, что позволяет проходить между цилиндрами случайно попавшим твердым предметам.

Дробшжм всех систем .раздавливают виноград вместе с гребнями, что в большинстве случаев переработки винограда на сусло нежелательно. Гребни отделяют от ягод винограда на гребне-

отделиггелях. Операция эта необходима, чтобы уменьшить количество дубильных веществ (танина) в вине и предохранить его от неприятного привкуса, называемого гребневым.

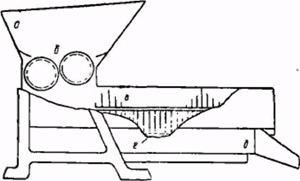

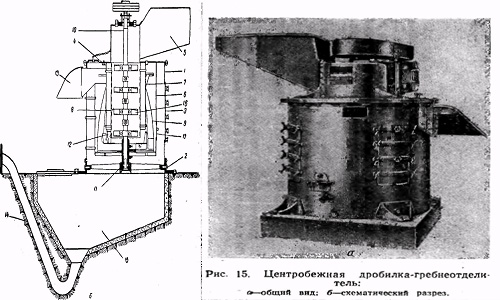

Рис- 11. Дробилка-гребнеотделитель.

При отделении гребней необходимо учитывать сорт винограда, степень зрелости ягод и качество вина, которое хотят получить. Так, например, в Бургундии получают очень хорошие вина из сортов Пино и Гаме, которые сбраживают без отделения гребней. В некоторых случаях отделяется известная часть гребней; так, например, в Бордо при сбраживании сорта винограда Вердо отделяют три четверти гребней, при сбраживании сортов Мерло и Мальбек— половину.

В Чили и Аргентине при изготовлении красных и белых массовых вин гребни не отделяются. Разница в приготовлении белых и красных вин состоит в том, что брожение на мезге с гребнями красных вин продолжается до полного выбраживания, а при изготовлении белых вин только в течение 2 дней.

В Советском Союзе, кроме изготовления вин местным способом (Кахетия, Имеретия и Армения), а также некоторых десертных вин, повсеместно при дроблении винограда принято гребни отделять.

Обычно гребни от ягод винограда отделяют на гребнеотде-лителях. Исключением является отделение гребней у мускатов и токайских сортов. Сорта эти собирают поздно и обычно грозди их содержат завяленные и заизюмленные ягоды, которые трудно отделить от гребней. Такой виноград протирают на терках. Это — дорогая операция, однако она дает более полное отделение ягод от гребней, чем пропускание винограда через греб-неотделитель.

Главную часть гребнеотделителя составляет горизонтально расположенный цилиндр или полуцилиндр, сделанный из листовой луженой меди, с круглыми отверстиями диаметром 3—4 см., которые расположены в нижней половине цилиндра на близком расстоянии одно от другого.

Вдоль цилиндра, по его оси, проходит вращающийся вал, на котором винтообразно насажены металлические луженые лопатки.

В Советском Союзе гребнеотделители как самостоятельные машины не применяются: они соединены с дробилками, которые монтируются над гребнеотделителями и составляют с ними один агрегат — дробилку-гребнеотделитель (рис. 11).

Виноград, подаваемый в бункер а, раздавливается валами дробилки б, после чего поступает в гребнеотделитель в. Лопасти гребнеотделителя сбивают ягоды с гребней, продвигают гребни вдоль цилиндра и выводят их наружу. Раздавленные ягоды и сок проходят через отверстия медной решетки г и падают в находящийся внизу приемник д, из которого передаются в пресс или чан.

В Чили и Аргентине при изготовлении красных и белых массовых вин гребни не отделяются. Разница в приготовлении белых и красных вин состоит в том, что брожение на мезге с гребнями красных вин продолжается до полного выбраживания, а при изготовлении белых вин только в течение 2 дней.

В Советском Союзе, кроме изготовления вин местным способом (Кахетия, Имеретия и Армения), а также некоторых десертных вин, повсеместно при дроблении винограда принято гребни отделять.

Обычно гребни от ягод винограда отделяют на гребнеотде-лителях. Исключением является отделение гребней у мускатов и токайских сортов. Сорта эти собирают поздно и обычно грозди их содержат завяленные и заизюмленные ягоды, которые трудно отделить от гребней. Такой виноград протирают на терках. Это — дорогая операция, однако она дает более полное отделение ягод от гребней, чем пропускание винограда через греб-неотделитель.

Главную часть гребнеотделителя составляет горизонтально расположенный цилиндр или полуцилиндр, сделанный из листовой луженой меди, с круглыми отверстиями диаметром 3—4 см., которые расположены в нижней половине цилиндра на близком расстоянии одно от другого.

Вдоль цилиндра, по его оси, проходит вращающийся вал, на котором винтообразно насажены металлические луженые лопатки.

В Советском Союзе гребнеотделители как самостоятельные машины не применяются: они соединены с дробилками, которые монтируются над гребнеотделителями и составляют с ними один агрегат — дробилку-гребнеотделитель (рис. 11).

Виноград, подаваемый в бункер а, раздавливается валами дробилки б, после чего поступает в гребнеотделитель в. Лопасти гребнеотделителя сбивают ягоды с гребней, продвигают гребни вдоль цилиндра и выводят их наружу. Раздавленные ягоды и сок проходят через отверстия медной решетки г и падают в находящийся внизу приемник д, из которого передаются в пресс или чан.

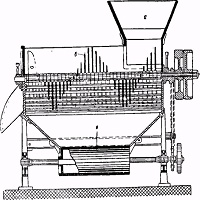

Рис. 12. Гребнеотделитель-дробилка.

Иногда расположение частей в агрегате бывает обратное (рис. 12): гребнеотделитель б расположен непосредственно под бункером а, в который подается виноград. Дробилка в находится ниже гребнеотделителя.

Пребнеотделитель-дробилку применяют при изготовлении вин, в которые желают ввести как можно меньше танина. Раздавливание ягод в них происходит после отделения гребней, а потому при переработке винограда на гребнеотделителях-дробилках сок меньше обогащается дубильными веществами, чем на дробилках-гребнеот делителях.

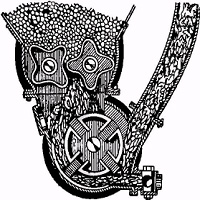

Для передачи мезги в чан или пресс применяются специальные центробежные насосы, которые могут перекачивать (мезгу с гребнями или без них на значительное расстояние по шлангам (резиновым рукавам диаметром 10—12 см). Эти насосы конструируются также в агрегате с дробилками или с дробилками-гребнеотделителяМИ и гребнеотделителями-дробилками. На рис. 13 изображена дробилка-насос (продольный разрез), которая передает в пресс или чан раздавленный виноград вместе с гребнями.

Мезга в дробилке-насосе продвигается при помощи бронзовых лопастей а, которые при вращении вокруг оси насоса, придя в нижнее положение, выдвигаются благодаря своей тяжести из вращающегося цилиндра и продвигают мезгу к выходу, а перейдя в верхнее положение, опускаются в тело цилиндра.

Наиболее распространена дробильная и гребнеотделительная машина Д-4 (эграпомпа), выпускаемая Тбилисским машиностроительным заводом имени Орджоникидзе.

Пребнеотделитель-дробилку применяют при изготовлении вин, в которые желают ввести как можно меньше танина. Раздавливание ягод в них происходит после отделения гребней, а потому при переработке винограда на гребнеотделителях-дробилках сок меньше обогащается дубильными веществами, чем на дробилках-гребнеот делителях.

Для передачи мезги в чан или пресс применяются специальные центробежные насосы, которые могут перекачивать (мезгу с гребнями или без них на значительное расстояние по шлангам (резиновым рукавам диаметром 10—12 см). Эти насосы конструируются также в агрегате с дробилками или с дробилками-гребнеотделителяМИ и гребнеотделителями-дробилками. На рис. 13 изображена дробилка-насос (продольный разрез), которая передает в пресс или чан раздавленный виноград вместе с гребнями.

Мезга в дробилке-насосе продвигается при помощи бронзовых лопастей а, которые при вращении вокруг оси насоса, придя в нижнее положение, выдвигаются благодаря своей тяжести из вращающегося цилиндра и продвигают мезгу к выходу, а перейдя в верхнее положение, опускаются в тело цилиндра.

Наиболее распространена дробильная и гребнеотделительная машина Д-4 (эграпомпа), выпускаемая Тбилисским машиностроительным заводом имени Орджоникидзе.

Рис. 13. Дробилка-насос (продольный разрез).

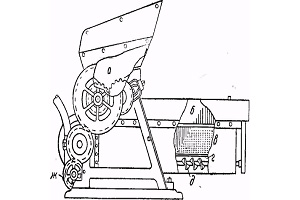

Дробильная и гребнеотделительная машина (рис. 14) служит для раздавливания винограда, отделения гребней от ягод и транспортировки массы дробленых ягод к месту их дальнейшей переработки. Она состоит из следующих основных частей: дробилки с вальцами, гребнеотделителя, центробежного насоса.

Рис 14. Дробильная и гребнеотделительная машина (эграпомпа).

Агрегат приводится в действие от индивидуального мотора или от трансмиссии. Переработка винограда совершается по потоку. Раздавленный на дробилке а виноград падает в камеру гребнеотделителя б, где от него отделяются гребни. Гребни выбрасываются наружу, а мезга, освобожденная от гребней, проходит через отверстия решётки в и поступает в нижнее отделение камеры г. Отсюда шнек д перемещает ее к центробежному насосу ж, который подает мезгу по шлангу (диаметром 10— 12 см) на дальнейшую переработку — в пресс или чан. Производительность агрегата 10—15 т/час.

В крупных зарубежных производствах применяют эграпомпы, перерабатывающие до 70 т винограда в час.

Эграпомпа имеет значительные преимущества. Обладая большой производительностью, она совершает три операции: раздавливание винограда, отделение гребней и передачу мезги на расстояние, что намного экономит рабочую силу. Недостатком эграпомпы является большое количество металлических частей (вальцы, шнеки и цилиндр гребнеотделителя), которые встречает на своем пути перерабатываемый виноград и от соприкосновения с которыми он обогащается тяжелыми металлами, особенно железом. Устранение этого недостатка путем применения нержавеющей стали и антикоррозийных покрытий сделает эграпомпу еще более ценной машиной в винодельческом производстве.

В крупных производствах Западной Европы, Америки и в Алжире наряду с модернизированными дробилками и гребнеотде-лителями самых различных конструкций и производительности для тех же целей применяется новая машина, по принципу устройства совершенно отличная от применяемой в наших производствах эграпомпы. Аппарат этот, известный под названием центробежной дробилки-гребнеотделителя, .впервые был выпущен в 1945 г. алжирской фирмой Блашер и в настоящее время получил широкое применение в крупных производствах благодаря большой производительности (30 т/час).

Центробежная дробилка подобной конструкции освоена и выпускается Керченским судоремонтным заводом под маркой ЦДГ-20.

Аппарат состоит из стального эмалированного внутри цилиндра 1 (кожуха), сверху закрытого чугунной крышкой 4 (рис. 15). В центре аппарата проходит вертикальный рабочий вал 10, на котором укреплены давильные лопасти 16, имеющие форму совков. Рабочий вал закрыт неподвижным перфорированным цилиндром 8, который, в свою очередь, окружен еще двумя цилиндрами: сплошным 7 и перфорированным 6. Между этими цилиндрами движутся спиральные лопасти турбины 9, опирающейся при вращении на подпятник 11 (2—крепежные болты). Виноград, загруженный в бункер 5, лопастями, расположенными на вертикальном валу, вращающемся со скоростью 450 об/мин., разбивается о стенки перфорированного цилиндра 5, после чего через отверстия в цилиндре и открытую нижнюю его часть 12 направляется в центрифугу. Под действием центробежных сил виноград раздавливается о стенки второго перфорированного цилиндра 6. Гребни подхватываются спиральными лопастями 9 центрифуги, поднимаются вверх и через отводное окно 13 выходят наружу. Мезга попадает в резервуар 15, расположенный под аппаратом, откуда перекачивается по каналу 14 в пресс для отжима или в чан на брожение. Для осмотра и очистки аппарата в нем имеются люки 3, 17.

В крупных зарубежных производствах применяют эграпомпы, перерабатывающие до 70 т винограда в час.

Эграпомпа имеет значительные преимущества. Обладая большой производительностью, она совершает три операции: раздавливание винограда, отделение гребней и передачу мезги на расстояние, что намного экономит рабочую силу. Недостатком эграпомпы является большое количество металлических частей (вальцы, шнеки и цилиндр гребнеотделителя), которые встречает на своем пути перерабатываемый виноград и от соприкосновения с которыми он обогащается тяжелыми металлами, особенно железом. Устранение этого недостатка путем применения нержавеющей стали и антикоррозийных покрытий сделает эграпомпу еще более ценной машиной в винодельческом производстве.

В крупных производствах Западной Европы, Америки и в Алжире наряду с модернизированными дробилками и гребнеотде-лителями самых различных конструкций и производительности для тех же целей применяется новая машина, по принципу устройства совершенно отличная от применяемой в наших производствах эграпомпы. Аппарат этот, известный под названием центробежной дробилки-гребнеотделителя, .впервые был выпущен в 1945 г. алжирской фирмой Блашер и в настоящее время получил широкое применение в крупных производствах благодаря большой производительности (30 т/час).

Центробежная дробилка подобной конструкции освоена и выпускается Керченским судоремонтным заводом под маркой ЦДГ-20.

Аппарат состоит из стального эмалированного внутри цилиндра 1 (кожуха), сверху закрытого чугунной крышкой 4 (рис. 15). В центре аппарата проходит вертикальный рабочий вал 10, на котором укреплены давильные лопасти 16, имеющие форму совков. Рабочий вал закрыт неподвижным перфорированным цилиндром 8, который, в свою очередь, окружен еще двумя цилиндрами: сплошным 7 и перфорированным 6. Между этими цилиндрами движутся спиральные лопасти турбины 9, опирающейся при вращении на подпятник 11 (2—крепежные болты). Виноград, загруженный в бункер 5, лопастями, расположенными на вертикальном валу, вращающемся со скоростью 450 об/мин., разбивается о стенки перфорированного цилиндра 5, после чего через отверстия в цилиндре и открытую нижнюю его часть 12 направляется в центрифугу. Под действием центробежных сил виноград раздавливается о стенки второго перфорированного цилиндра 6. Гребни подхватываются спиральными лопастями 9 центрифуги, поднимаются вверх и через отводное окно 13 выходят наружу. Мезга попадает в резервуар 15, расположенный под аппаратом, откуда перекачивается по каналу 14 в пресс для отжима или в чан на брожение. Для осмотра и очистки аппарата в нем имеются люки 3, 17.

В блоке с центробежной дробилкой — гребнеотделителем может успешно работать мезгонасос ПМН-28, Изготовляемый Керченским судоремонтным заводом.

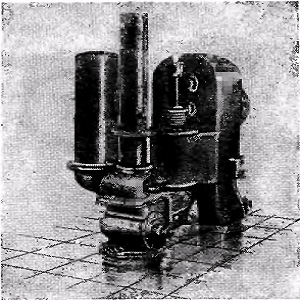

Для перекачивания мезги применяются насосы большой производительности. На рис. 16 изображен поршневой насос Мабиля, сконструированный специально для этой цели. Насос приводится в действие мотором, вмонтированным в его корпус. Преимуществом этого насоса является то, что, расположенный внизу, он может подавать мезгу вверх, а помещенный вверху, может поднимать (всасывать) ее на значительную высоту. Производительность насоса от 40 до 70 т/час.

Для перекачивания мезги применяются насосы большой производительности. На рис. 16 изображен поршневой насос Мабиля, сконструированный специально для этой цели. Насос приводится в действие мотором, вмонтированным в его корпус. Преимуществом этого насоса является то, что, расположенный внизу, он может подавать мезгу вверх, а помещенный вверху, может поднимать (всасывать) ее на значительную высоту. Производительность насоса от 40 до 70 т/час.

Рис. 16. Насос для перекачивания мезги конструкции Мабиля.

Изучение работы центробежной дробилки-гребнеотделителя, проведенное параллельно с изучением работы обычной эграпомпы под руководством проф. Негра во Французском национальном институте агротехнических исследований, дало посредственные результаты. Как в вине из самотека, так и в сусле 1-го и 2-го прессования, .полученных с центробежной дробилки-гребнеотделителя, содержание алкоголя было меньше на 0,2—0,4%, а содержание танина было больше. Основываясь на этом, рекомендовать этот аппарат наравне с прессом непрерывного действия можно только для применения при производстве ординарных массовых вин.

Аналогичные результаты при испытании центробежной дробилки получены в Крыму и в Грузии.

Аналогичные результаты при испытании центробежной дробилки получены в Крыму и в Грузии.